Zünd da alas a la navegación espacial

En el viaje de los satélites a través del cosmos, a menudo también interviene la tecnología de corte de alta precisión del fabricante suizo de mesas de corte Zünd. El grupo tecnológico Thales Alenia Space ocupa una posición importante en el ámbito de la industria espacial. En la construcción de satélites y sondas y vehículos espaciales se utilizan diversos materiales compuestos y otros plásticos. Para el corte de los materiales compuestos, Thales Alenia Space confía en los plotters de mesa digitales de Zünd.

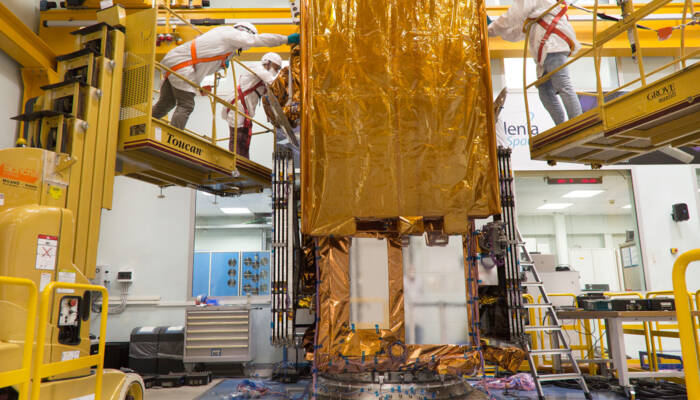

Thales Alenia Space, una empresa conjunta del Grupo Thales y Leonardo, desarrolla y construye sistemas espaciales en colaboración con agencias espaciales como la ESA o la NASA. El Grupo da empleo a unas 9000 personas en sus 17 sedes distribuidas entre Europa y Estados Unidos. El sistema de navegación por satélite Galileo, el programa de satélites italiano COSMO-SkyMed y la nave espacial Orion MPCV son algunos de los proyectos más conocidos en los que Thales Alenia Space desempeña un papel central junto con la ESA y la NASA.

Una de las principales competencias de Thales Alenia Space es la fabricación de estructuras de materiales compuestos. En los vehículos espaciales, estas estructuras se utilizan, por ejemplo, para el fuselaje, las estructuras de soporte, los soportes de antena, los paneles de células solares, los revestimientos exteriores o los depósitos de combustible. Los vehículos espaciales están expuestos a condiciones extremas en el espacio, por lo que sus estructuras deben ser estables, ligeras y resistentes. «Nuestros componentes se utilizan, por ejemplo, en el módulo de servicio, encargado de la propulsión, la climatización y el suministro de electricidad, agua y aire respirable», explica Tiziano Pegorin, responsable del Centro de Competencia para la producción de infraestructuras y módulos espaciales con sede en la ciudad italiana de Turín. La precisión y la calidad del corte son de extrema importancia para que las estructuras de corte a medida cumplan los elevados requisitos de uso en la navegación espacial.

Más eficiencia y productividad con Zünd

Hasta realizar la inversión en la tecnología de corte de Zünd, Thales Alenia Space venía subcontratando el corte de materiales compuestos a proveedores externos, lo que a menudo provocaba retrasos en la entregas y dificultades en el proceso de producción. Además de la precisión en el corte y el cumplimiento de las normas de calidad más estrictas, los plazos de comercialización breves constituyen un factor fundamental del éxito. Por este motivo, Thales Alenia Space decidió en 2022 integrar en lo sucesivo el proceso de corte en su producción interna e invertir en una mesa de corte Zünd G3. Por un lado, esto les devolvió el control sobre el proceso de corte y redujo significativamente los tiempos de producción en general, como explica Roberto Milani, responsable del departamento de producción de estructuras: «Las mesas de corte de Zünd son aliadas estratégicas para cualquier empresa que desee aumentar la eficiencia de su producción y centrarse en la producción ajustada sin realizar concesiones en cuanto a flexibilidad, precisión y calidad».

La mesa de corte G3 XL-3200 de Zünd está equipada con una protección de fibra de carbono, con la que se protegen los componentes eléctricos de la mesa de corte frente a posibles cortocircuitos que podrían estar causados por las fibras de carbono. La profundidad de mecanizado correcta para cada material y cada herramienta está garantizada por la Integrated Tool Initialization – ITI. La mesa de corte de Zünd tiene un uso extremadamente versátil. En función del material, pueden utilizarse distintas herramientas, como la Pneumatic Oscillating Tool – POT, especialmente indicada para estructuras nido de abeja y materiales más gruesos, o la Universal Cutting Tool – UCT, con una cuchilla tangencial fija, para cortes muy rápidos y precisos en materiales finos. Para fresar materiales nido de abeja, aluminio o materiales ablativos se utiliza el módulo de fresado RM-A.

Andrea Giannitti, responsable del departamento para Composite Material Technologies and Processes, subraya la amplia base de datos de materiales con ajustes de corte ideales para innumerables materiales, que pueden adaptarse individualmente según las necesidades. «En Thales Alenia Space, todos y cada uno de los procesos están certificados. Hemos creado una receta para cada proceso y las hemos registrado en el software operativo ZCC Zünd Cut Center. Nuestros operarios pueden acceder a ellas rápida y fácilmente, y repetir un proceso de corte sin errores. También cabe destacar la función de anidamiento. Por ejemplo, podemos anidar otras piezas en los fragmentos sobrantes durante el proceso de corte, lo que reduce al mínimo tanto los residuos como los tiempos de inactividad».

Un proyecto en el que las ventajas de la tecnología de corte digital de Zünd resultaron especialmente efectivas fue la construcción del satélite para la misión Mars Sample Return de la ESA. Un elemento central del satélite, que debe recoger muestras de material en Marte, es un embudo en forma de cono con una capa exterior de fibra de carbono instalada sobre paneles en sándwich. La capa de fibra de carbono consta de diferentes secciones cuya alineación de la fibras entre sí debe ser exacta. «El corte manual de estas piezas con la alineación correcta de las fibras y un aprovechamiento óptimo del material sería completamente imposible. Con la mesa de corte de Zünd, podemos preparar los kits de piezas preimpregnadas mucho más rápido». TAS también ensaya continuamente el uso de nuevos materiales que cortan en la mesa de corte de Zünd. «Hemos experimentado recientemente con corcho natural para el acolchado de vehículos de reentrada. El resultado, también en este caso, cumplió con nuestras expectativas», informa Giannitti.

Thales Alenia Space ya estaba familiarizada con la calidad de las mesas de corte de Zünd. Una mesa de corte idéntica ya se utiliza en la planta de TAS en la ciudad francesa de Cannes desde 2021 y ha pasado a ser un elemento imprescindible en todo proceso de corte. Actualmente, TAS se beneficia de la transferencia de conocimientos y de las sinergias derivadas de la utilización de equipos de producción idénticos en distintos emplazamientos.