Zünd donne des ailes à l’aérospatiale

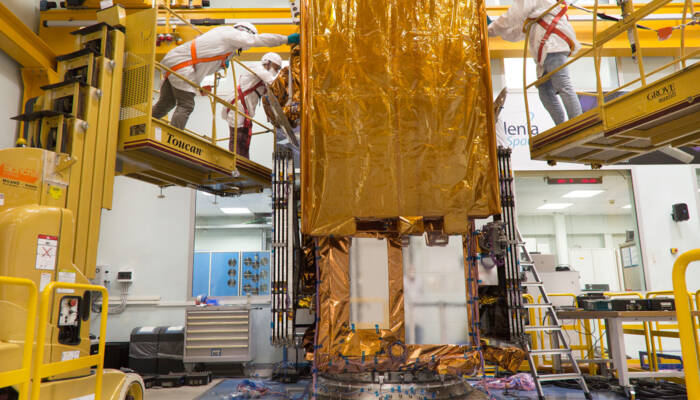

Lorsqu’il s’agit de faire tourner en orbite des satellites, la technologie de découpe de haute précision du fabricant suisse de cutters Zünd est souvent mise à contribution. Le groupe technologique Thales Alenia Space est un acteur majeur de l’industrie aérospatiale. Différents matériaux composites et autres plastiques sont utilisés dans la construction de satellites, de sondes ou d’engins spatiaux. Pour la découpe de ces composites, Thales Alenia Space fait confiance aux cutters à plat numériques de Zünd.

Thales Alenia Space, une coentreprise du groupe Thales et de Leonardo, développe et construit des systèmes spatiaux en partenariat avec des agences spatiales telles que l’ESA ou la NASA. Le groupe emploie quelque 9000 personnes sur 17 sites en Europe et aux États-Unis. Le système de navigation par satellite Galileo, le programme de satellite italien COSMO-SkyMed et l’engin spatial Orion MPCV font partie des projets les plus notoires dans lesquels Thales Alenia Space joue un rôle central en collaboration avec l’ESA et la NASA.

L’une des compétences clés de Thales Alenia Space est la fabrication de structures en matériaux composites. Ces structures sont utilisées dans les engins spatiaux, par exemple pour les fuselages, les structures porteuses, les supports d’antennes, les panneaux solaires, les carénages ou les réservoirs de carburant. Les engins spatiaux sont soumis à des conditions extrêmes dans l’espace et les structures doivent donc être stables, légères et résistantes. « Nos composants sont par exemple utilisés dans le module de service qui assure la propulsion, la climatisation et l’approvisionnement en électricité, en eau et en air respirable », explique Tiziano Pegorin, directeur du centre de compétences Fabrication d’infrastructures et de modules spatiaux à Turin, en Italie. Pour que ces structures conçues sur mesure répondent aux exigences drastiques des applications spatiales, la précision et la qualité de la découpe revêtent la plus haute importance.

Plus d’efficacité et de productivité avec Zünd

Avant d’investir dans la technologie de découpe Zünd, Thales Alenia Space sous-traitait la découpe des matériaux composites à des prestataires externes. Mais cela conduisait souvent à des retards de livraison et à des difficultés dans le processus de production. Outre la précision de la découpe et le respect de normes de qualité draconiennes, la capacité à assurer un délai de mise sur le marché court constitue un critère de réussite essentiel. C’est pourquoi Thales Alenia Space a décidé en 2022 d’intégrer dorénavant les opérations de découpe dans sa production interne et d’investir dans un cutter Zünd G3. Cela leur a permis de reprendre le contrôle du processus de découpe et de réduire considérablement les temps de production, explique Roberto Milani, responsable de la fabrication de structures : « Les cutters Zünd sont des alliés stratégiques pour toute entreprise qui souhaite améliorer l’efficacité de sa production et tendre vers une production allégée (« lean production ») sans pour autant compromettre la flexibilité, la précision et la qualité. »

Le cutter Zünd G3 XL-3200 est équipé d’une protection spéciale en fibre de carbone. Celle-ci permet de protéger les composants électriques du cutter contre les potentiels courts-circuits qui pourraient être provoqués par les fibres de carbone. La profondeur d’usinage correcte pour chaque matériau et chaque outil est garantie par l’Integrated Tool Initialization – ITI. Le cutter Zünd est extrêmement polyvalent. Différents outils peuvent être utilisés en fonction du matériau, comme le Pneumatic Oscillating Tool (POT), particulièrement adapté aux structures alvéolées et aux matériaux plus épais, ou l’Universal Cutting Tool (UCT), doté d’une lame tangentielle fixe, pour des coupes très rapides et précises dans des matériaux fins. Le module de fraisage RM-A sert quant à lui au fraisage de matériaux alvéolés, d’aluminium ou d’ablatifs.

Andrea Giannitti, directeur du département Composite Material Technologies and Processes, souligne la richesse de la base de données de matériaux, qui comprend des réglages de découpe idéaux pour une myriade de matériaux, pouvant être personnalisés selon les besoins. « Chez Thales Alenia Space, chaque processus est certifié. Nous avons mis au point une « recette » pour chaque processus et l’avons enregistrée dans le logiciel de commande ZCC Zünd Cut Center. Nos opérateurs peuvent l’utiliser rapidement et facilement et ainsi répéter un processus de découpe sans erreur. Autre point notable : la fonction d’imbrication. Nous pouvons par exemple imbriquer d’autres pièces sur des chutes pendant la découpe, ce qui permet de minimiser les déchets et les temps d’arrêt.

Un projet dans lequel les avantages de la technologie de découpe numérique de Zünd ont pu pleinement s’illustrer est la construction du satellite pour la mission Mars Sample Return de l’ESA. L’élément central du satellite, qui doit collecter des échantillons de matériaux sur Mars, est un entonnoir de forme conique avec une couche extérieure en fibre de carbone placée sur des panneaux sandwich. La couche de fibres de carbone est constituée de différentes sections dont l’orientation des fibres doit être parfaitement alignée. « Il serait impossible de découper manuellement ces pièces en garantissant un alignement correct des fibres et une utilisation optimale du matériau. Avec le cutter Zünd, nous pouvons préparer les kits de pièces préimprégnées beaucoup plus rapidement. » En outre, TAS essaie en permanence de découper de nouveaux matériaux avec le cutter Zünd. « Récemment, nous avons fait des essais avec du liège naturel pour le rembourrage des véhicules de rentrée. Là encore, le résultat a été à la hauteur de nos exigences », rapporte Andrea Giannitti.

Thales Alenia Space connaissait déjà la qualité des cutters Zünd. Un cutter de conception identique est utilisé depuis 2021 dans l’usine TAS de Cannes, dans le sud de la France, et est devenu un élément incontournable du processus de découpe. Aujourd’hui, TAS profite du transfert de connaissances et des synergies résultant de l’utilisation de moyens de production identiques sur différents sites.